Số người đang online: 5

Online Counter

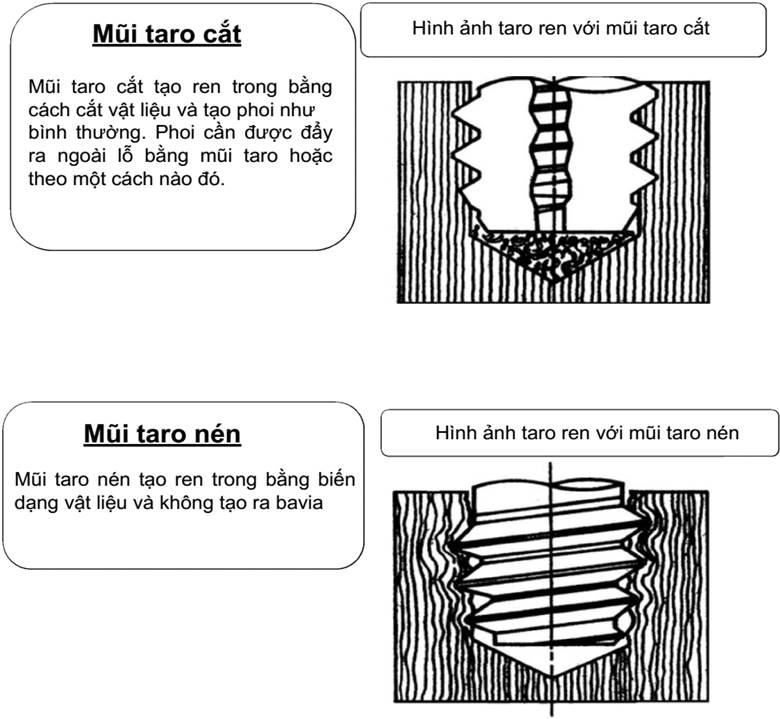

Cắt ren bằng mũi taro cắt thoát phoi ra khỏi lỗ theo rãnh của taro. Taro bằng mũi taro nén tạo ra ren trong bằng biến dạng vật liệu.

Trong phần trình bày này, chúng tôi sẽ giải thích mũi taro nén từ khái niệm cơ bản để mọi người có thể dễ dàng hiểu được chức năng và phương áp sử dụng tối ưu.

Cắt ren bằng mũi taro cắt thoát phoi ra khỏi lỗ theo rãnh của taro. Taro bằng mũi taro nén tạo ra ren trong bằng biến dạng vật liệu.

Trong phần trình bày này, chúng tôi sẽ giải thích mũi taro nén từ khái niệm cơ bản để mọi người có thể dễ dàng hiểu được chức năng và phương áp sử dụng tối ưu.

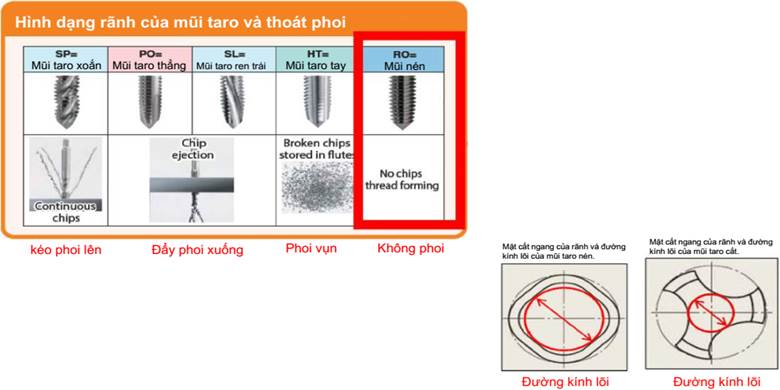

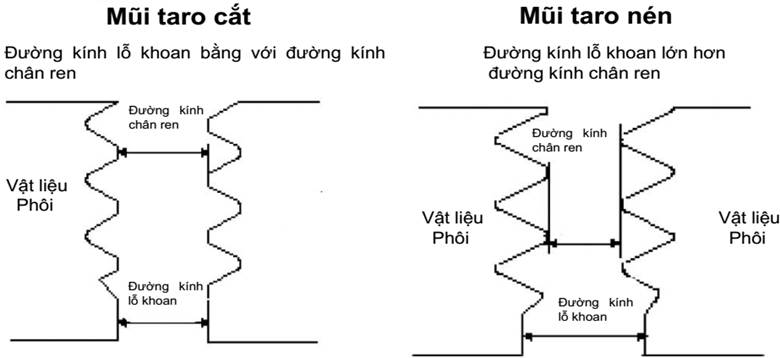

Sự khác biệt cơ bản giữa mũi taro cắt và mũi taro nén là mũi taro cắt đẩy phoi ra khỏi lỗ, còn mũi taro nén tạo ren bằng biến dạng vật liệu và không tạo ra phoi. Hình ảnh bên dưới cho thấy sự khác biệt giữa 2 loại mũi taro.

※ Không có phoi

※ Mũi taro nén không tạo ra phoi

※ Mũi taro nén tiết kiệm thời gian xử lý phoi

- Mũi taro nén khỏe hơn mũi taro cắt do thiết kế của chúng.

- Hiệu quả của thiết kế không rãnh tạo ra đường kính lõi lớn. Nó không có vấn đề kẹt phoi như là với mũi taro cắt và nó cứng cáp. Điều này khiến cho mũi taro nén chống lại gãy taro rất hiệu quả.

- Mũi taro nén tạo ra đường kính danh nghĩa tuyệt hảo có cấp dung sai vừa khít với dung sai của đường kính danh nghĩa. Quá trình biến dạng vật liệu tạo ra ren trong có độ bóng bề mặt cao và đường kính danh nghĩa chính xác.

- Hiệu quả hơn và tuổi thọ dụng cụ cao hơn. Đặc điểm cấu tạo của đỉnh tâm mũi taro nén cho phép taro tốc độ cao và nâng cao tuổi thọ dụng cụ so với sử dụng mũi taro cắt. Khi được xử lý bề mặt mũi taro, như OX, NI, TiN và TiCN có thể kéo dài tuổi thọ dụng cụ lên 2 đến 20 lần so với hiệu suất của mũi taro không phủ.

- Taro bằng mũi taro nén chỉ có thể áp dụng cho vật liệu dẻo.

- Kiểm soát kích thước lỗ khoan trước khi ép ren cần phải tuân theo vùng dung sai sát hơn so với taro cắt.

- Dao động kích thước lỗ lớn nhất trước khi ép ren nên nhỏ hơn 5% bước ren.

- Khi sử dụng mũi taro nén lực ép ren lớn hơn gấp 2-3 lần so với mũi taro cắt.

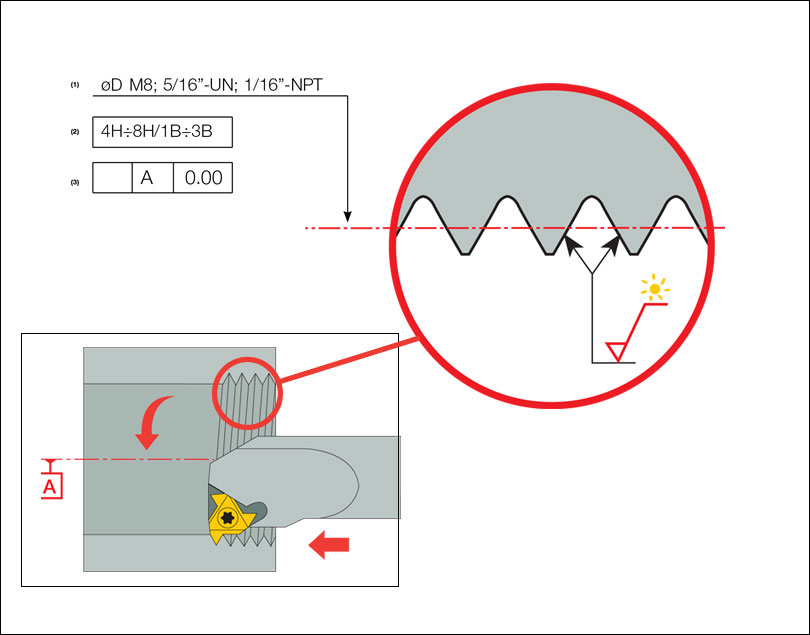

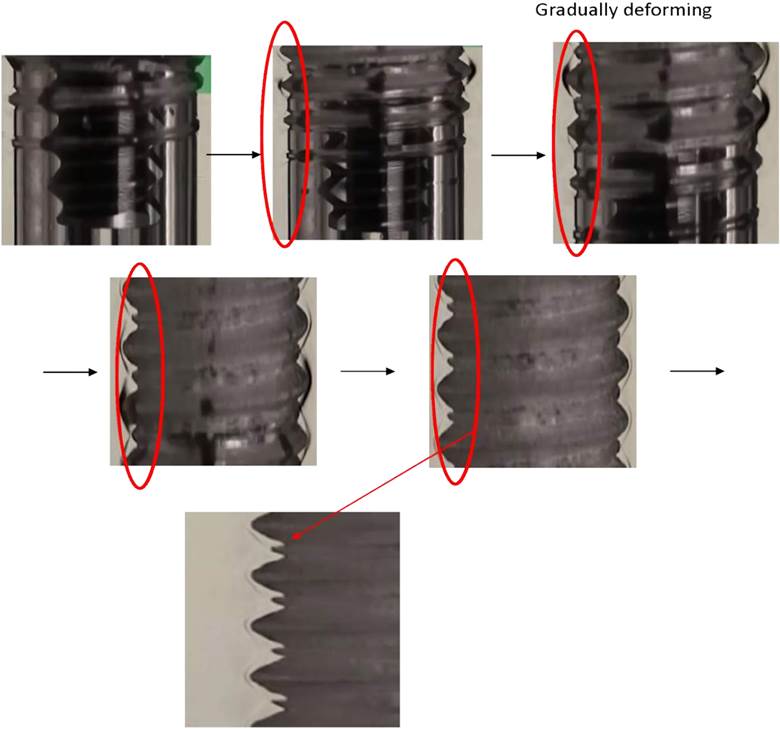

Những hình ảnh sau là mặt cắt của mũi taro nén. Ta có thể thấy ảnh hưởng của mũi taro nén lên vật liệu phôi. Như trên hình, vật liệu phôi bị biến dạng dần dần và tạo thành ren trong.

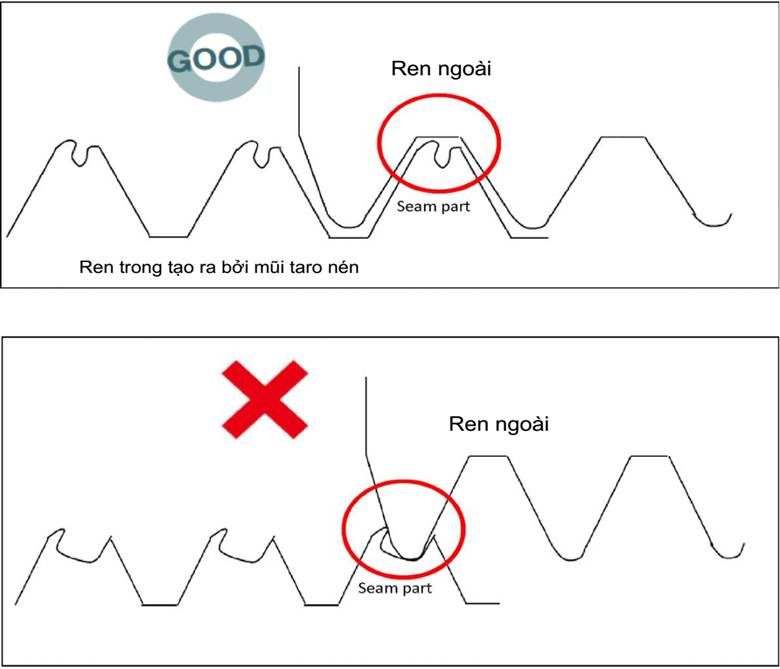

Đây là ren trong được tạo ra bởi mũi taro nén.

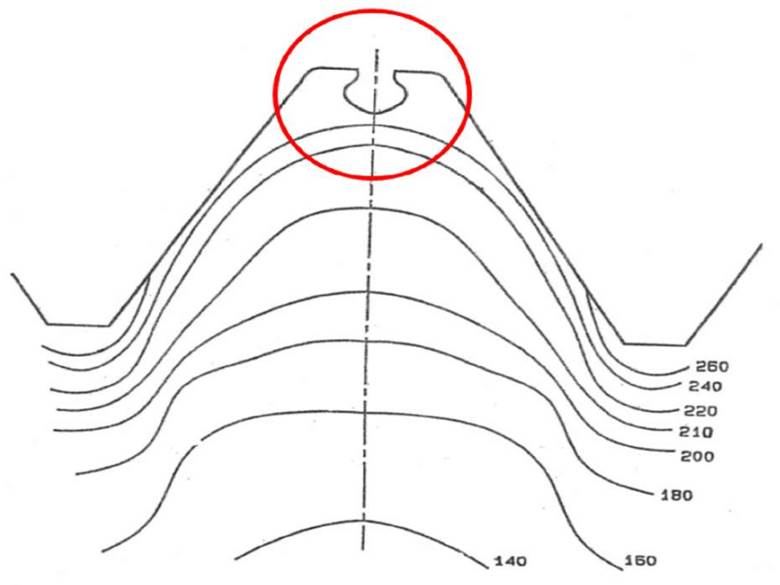

Trên đường chân ren của ren trong có thể thấy hình chữ U trên đỉnh ren. Đây là hình dạng ban đầu thường thấy ở ép ren và không xuất hiện khi cắt ren bằng mũi taro cắt.

Chúng tôi gọi hình này là “Seam part” hay “Tine”.

Biểu đồ độ cứng của SS400 được ép ren bằng mũi taro nén

Nếu mũi taro nén tạo ra “Seam part” hay “tine” quá lớn, nó có thể gây ra vấn đề. Ren ngoài có thể đi vào “Seam part” hay “tine” và gây hư hỏng hay gãy ren trong và có thể gây kết nối sai giữa ren trong và ren ngoài.

Khi taro chi tiết điện tử, vấn đề tại “Seam parts or tine” có thể gây đoản mạch tấm điện tử.

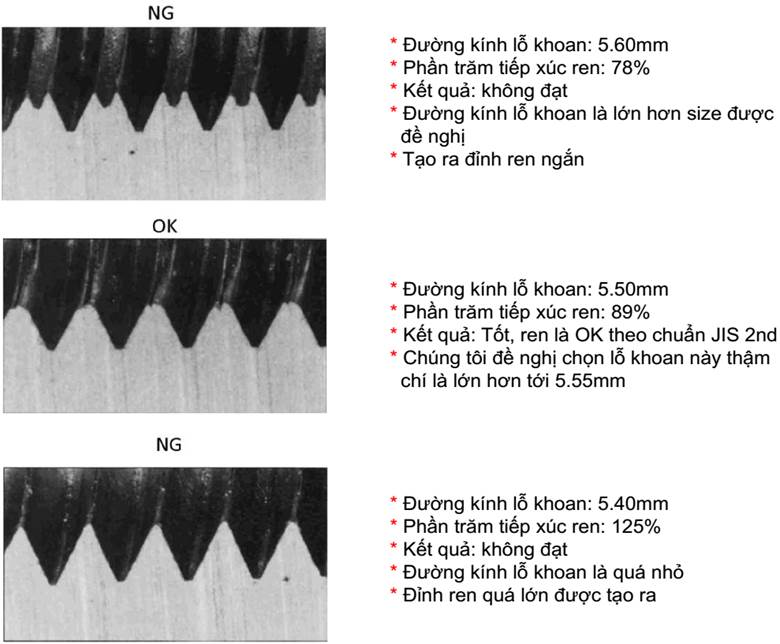

Khi taro nén, Nó là quan trọng để sử dụng size lỗ khoan và % tiếp xúc ren đúng và chính xác. Yamawa sẽ giải thích tầm quan trọng của độ chính xác size lỗ khoan và % tiếp xúc ren trong trang sau.

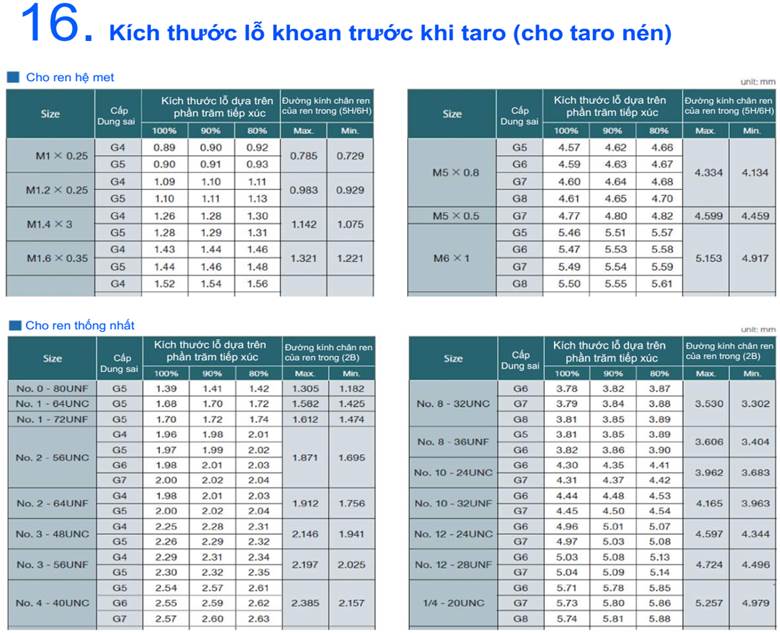

Đường kính chân ren trong là đường kính lỗ khoan khi sử dụng mũi taro cắt. Khi sử dụng mũi taro nén đường kính của lỗ khoan phải lớn hơn đường kính chân ren vì xảy ra biến dạng vật liệu.

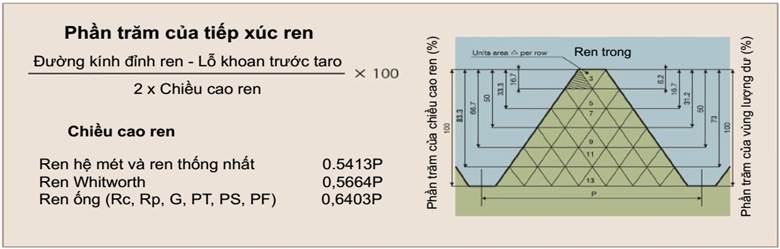

Đường kính lỗ khoan cho ren trong và tỷ lệ phần trăm tiếp xúc ren sẽ thay đổi tùy thuộc vào một số các điều kiện. Điều kiện cắt ren phải được lựa chọn kỹ càng bằng việc lựa chọn tỷ lệ phần trăm tiếp xúc ren hợp lý. Để đạt được hiệu suất cao nhất từ mũi taro cắt và mũi taro nén, lỗ khoan nên là lớn nhất có thể nhưng vẫn nằm trong vùng cho phép cấp độ dung sai ren vừa khít.

Phần trăm tiếp xúc ren và mối quan hệ giữa phần trăm chiều cao ren và phần bị loại bỏ tại chiều cao ren

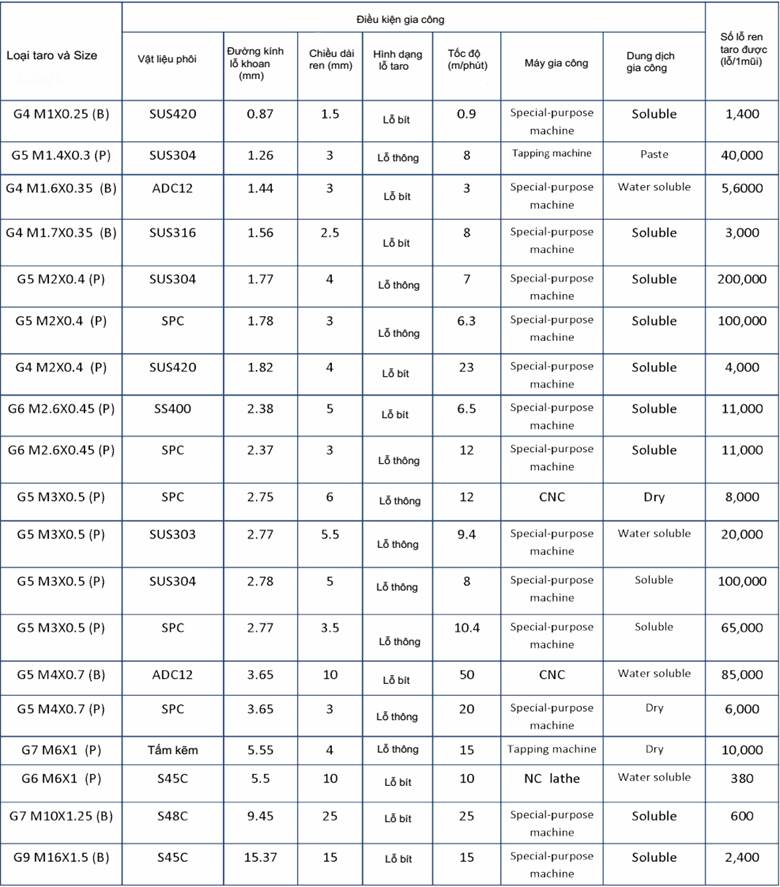

Điều kiện gia công

Sản phẩm: N-RS G7 M6x1 (B)

Vật liệu: AC2C-T6

Tốc độ cắt: 20m/phút

Dung dịch tưới nguội: dầu không hoà tan trong nước

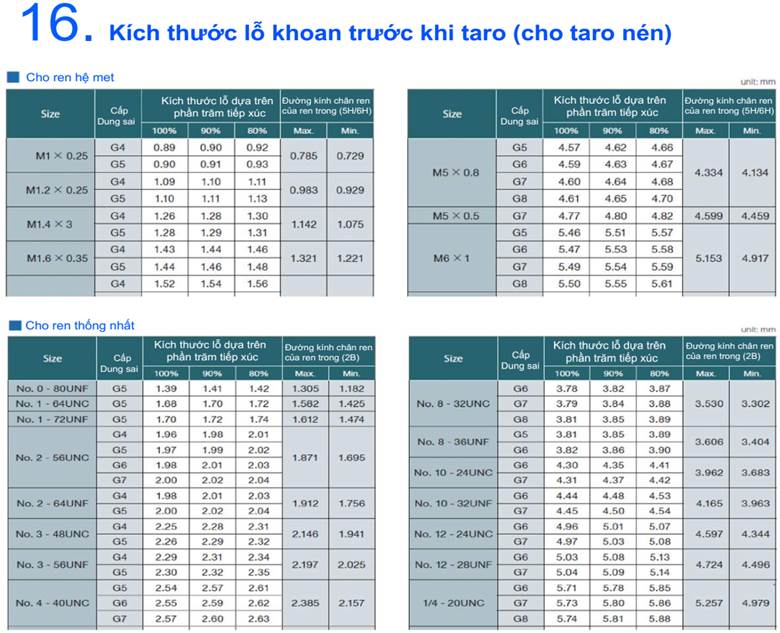

Xem mục kỹ thuật, trang 16. Kích thước lỗ khoan trước khi ép ren dành cho mũi taro nén trong Catalog Sản phẩm của YAMAWA cho lỗ khoan dành cho taro nén.

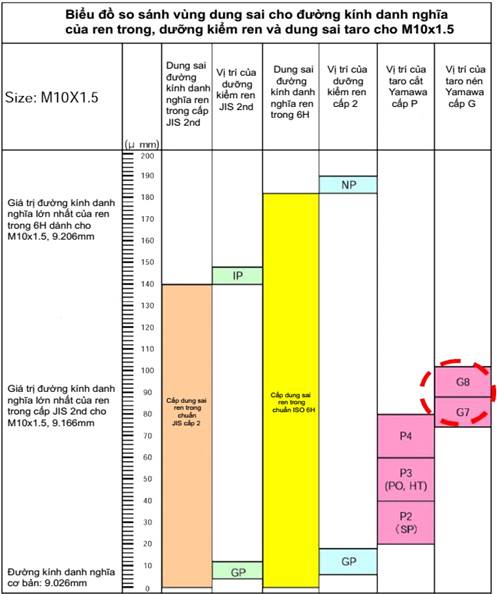

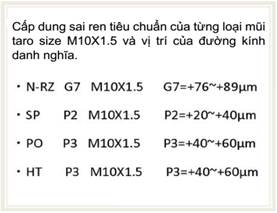

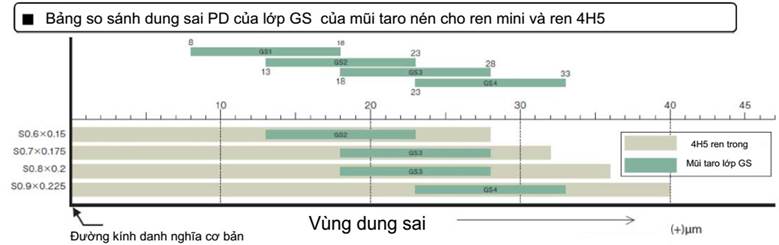

Cấp dung sai mũi taro nén của Yamawa được tạo ra ở trên 2/3 dung sai đường kính danh nghĩa theo tiêu chuẩn JIS cấp 2 ren trong.

Cấp dung sai mũi taro nén của Yamawa được tạo ra ở trên 2/3 dung sai đường kính danh nghĩa theo tiêu chuẩn JIS cấp 2 ren trong.

Đối với mũi taro nén, dung sai đường kính danh nghĩa phản ánh trực tiếp lên sản phẩm giống với đường kính danh nghĩa trên ren trong. Xảy ra điều này là bởi vì mũi taro nén tạo ren bằng cách gây biến dạng vật liệu.

Hệ thống dung sai lớp G của YAMAWA được tạo nên từ số liệu 0.0005 inch 12.7μm theo dạng bước tăng đều dựa trên cấp dung sai GH tiêu chuẩn ANSI. Sự chênh lệch của cấp dung sai G bắt nguồn từ việc làm tròn dấu phẩy đến số nguyên không phẩy. Độ chênh lệch thấp nhất của cấp dung sai G được xác định trong cùng dung sai trên của một bước thấp hơn. Dung sai là 12μm hay 13μm.

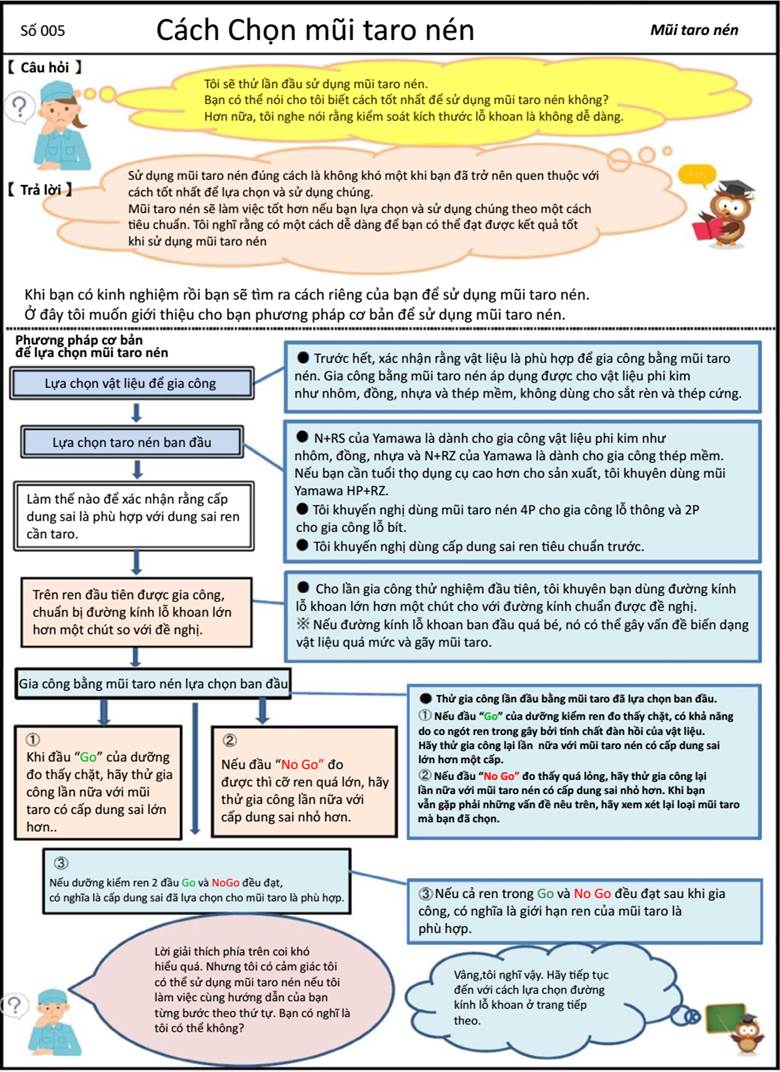

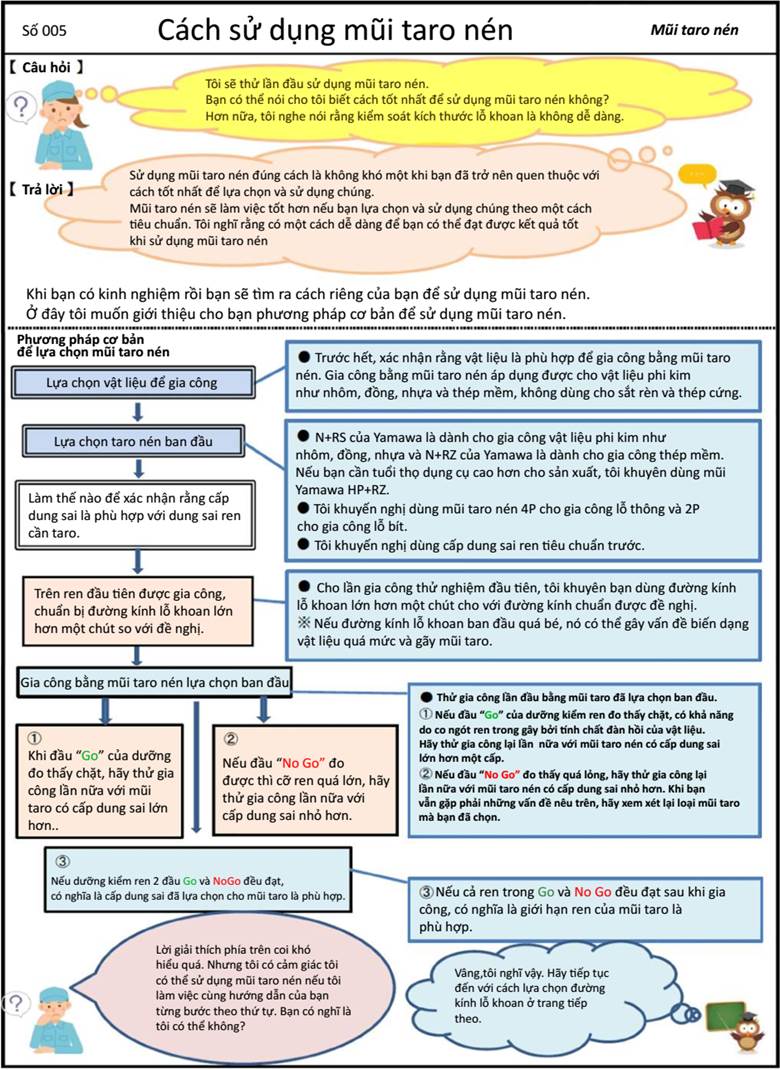

Sự khác nhau về vật liệu được taro và kích thước lỗ khoan tạo nên sự khác nhau trong tạo hình ép ren. YAMAWA đề xuất 2 đến 3 cấp dunng sai mũi taro nén để đạt được kích thước đường kính danh nghĩa ren trong phù hợp nhất.

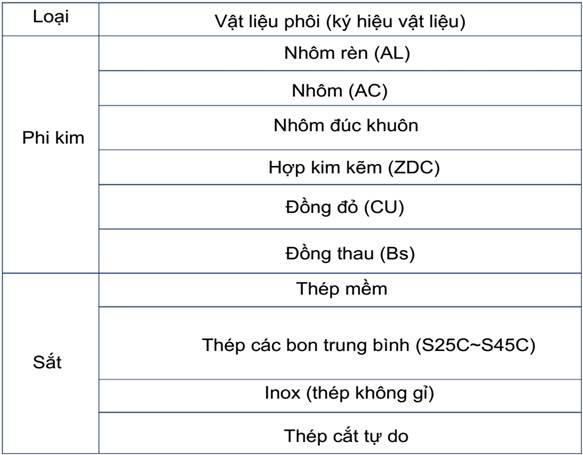

Trước tiên chúng tôi phải xác nhận nếu vật liệu phôi là thích hợp cho taro với mũi taro nén. Sau đây là những vật liệu thích hợp cho việc taro nén.

Lưu ý: Gia công vật liệu cứng không dễ biến dạng như gang, sắt đúc, và nhựa không phù hơp cho taro nén.

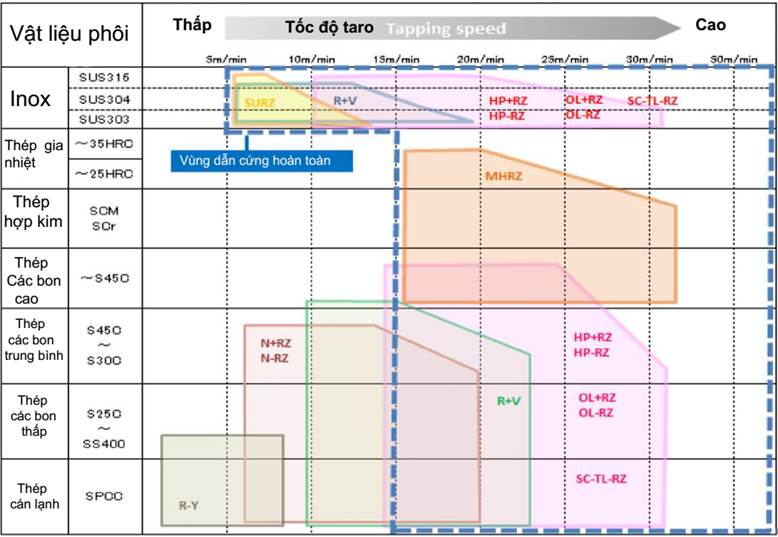

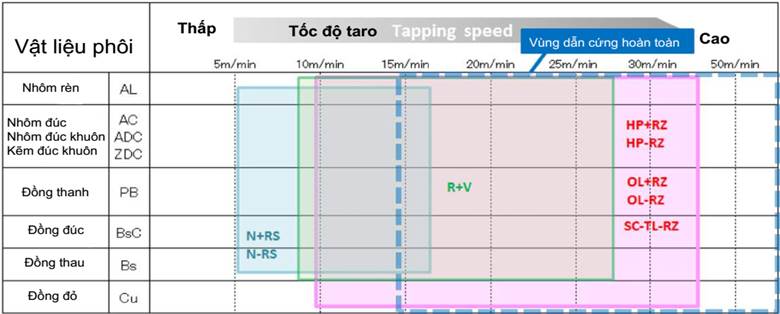

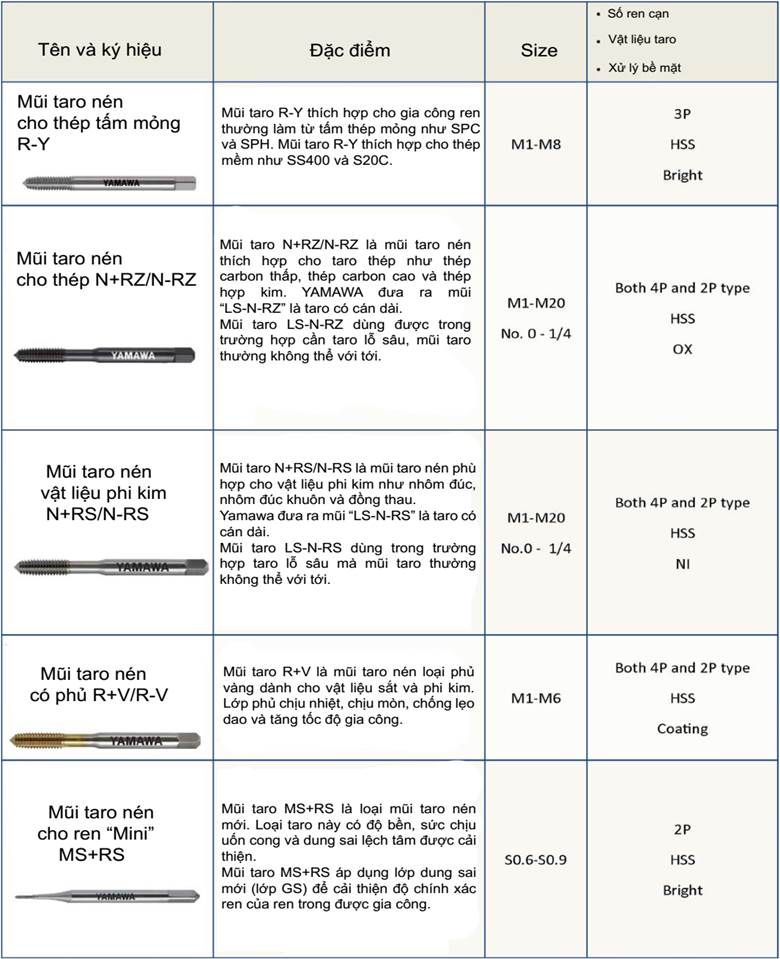

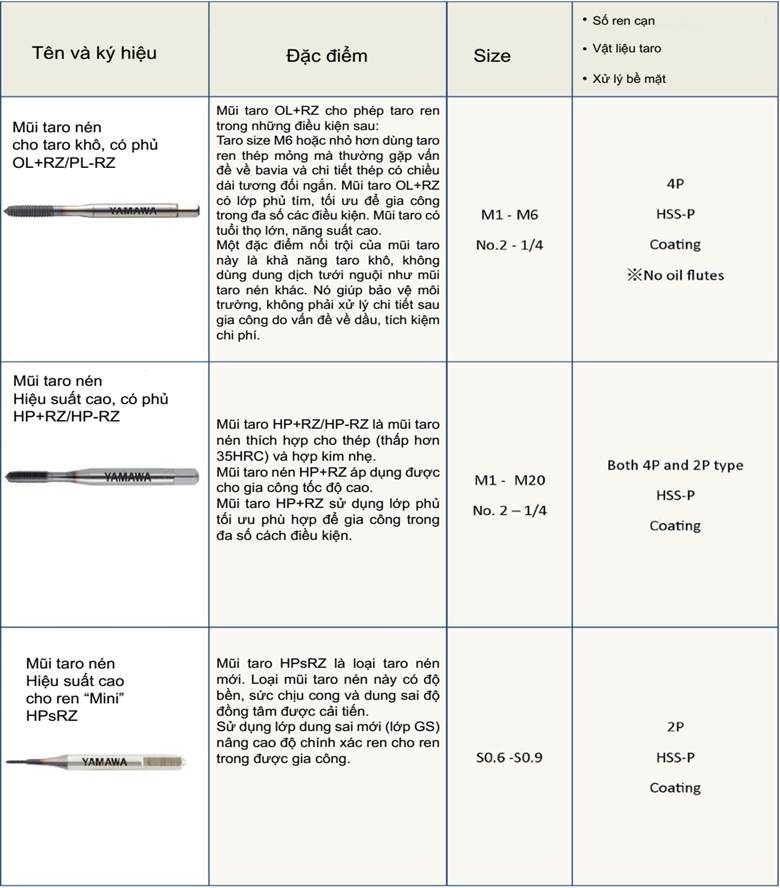

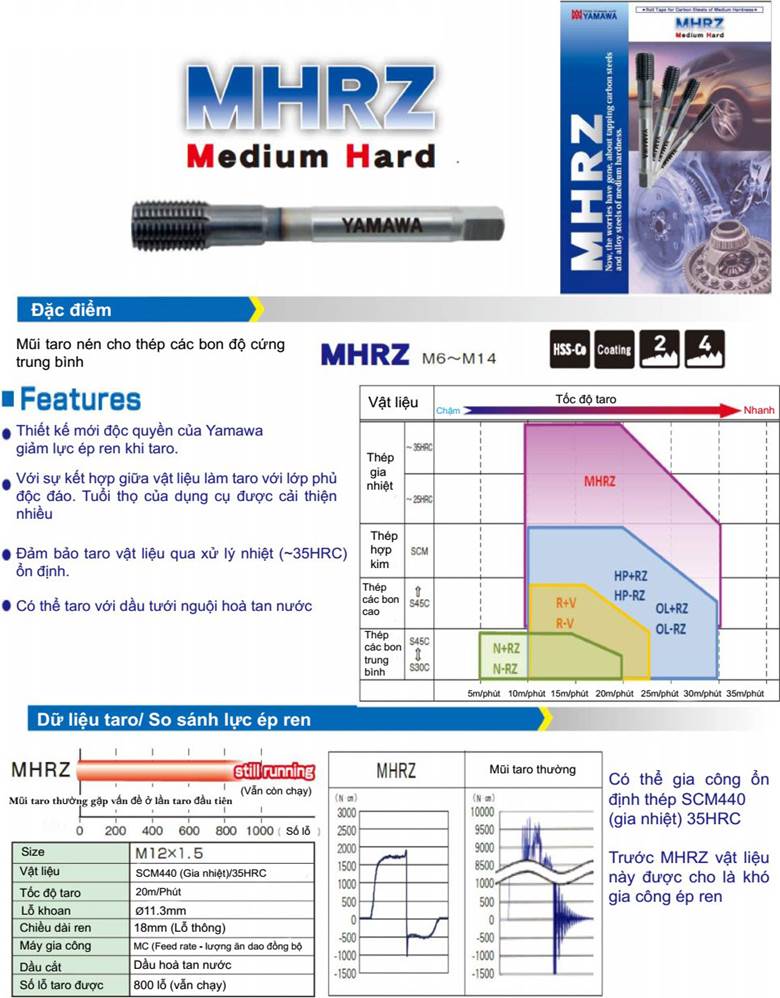

YAMAWA đề nghị bảng hệ thống sản phẩn sau dựa trên vật liệu phôi và tốc độ gia công khuyến nghị cho từng sản phẩm mũi taro.

Hãy tra catalog và lựa chon một sản phẩm mũi taro phù hợp với nhu cầu sử dụng của bạn.

Biểu đồ dưới đây cho thấy hiệu suất gia công của mũi taro nén hiệu suất cao YAMAWA. Mũi taro HP+RZ/HP-RZ đã nhận được phản hồi tích cực từ ngành công nghiệp sản xuất.

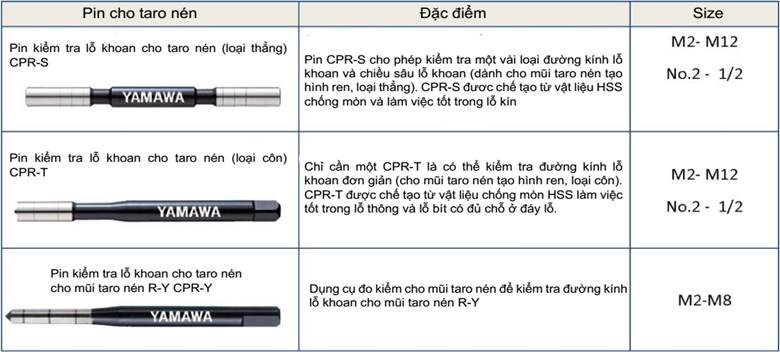

Giới thiệu dụng cụ đo kiểm lỗ khoan

Giới thiệu dụng cụ đo kiểm lỗ khoanYamawa đề xuất dòng dụng cụ đo kiểm kích thước và tình trạng của lỗ khoan. Bằng việc tạo ra lỗ có kích thước chính xác và khoan lỗ đúng cách, bạn có thể tăng tuổi thọ của mũi taro và chặn đứng nhiều vấn đề trong taro ren.